石料厂隐患产生的原因及分析

石料厂安全隐患的产生通常涉及设备缺陷、管理漏洞、人为失误、环境因素等多方面原因。以下从具体隐患出发,详细说明其背后的成因:详细解答

详细解答

石料厂安全隐患的产生通常涉及设备缺陷、管理漏洞、人为失误、环境因素等多方面原因。以下从具体隐患出发,详细说明其背后的成因:

一、爆破作业风险

1、炸药储存不当:未按规范设置专用防爆仓库,与其他易燃物混存,导致意外引爆风险。仓库防潮、通风失效,炸药受潮后稳定性下降,可能引发自燃或哑炮。

2、操作不规范:爆破员无资质或未定期复训,导致装药量计算错误、起爆顺序混乱。未严格执行“三警戒”(警戒范围、信号、撤离),人员未清场即起爆。

3、设计缺陷:爆破参数(如孔距、装药密度)未根据岩层硬度调整,导致飞石超出安全距离。

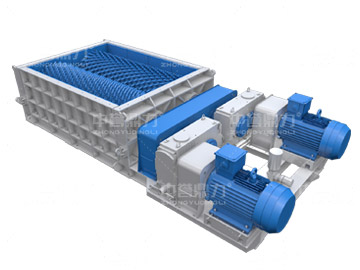

二、机械伤害

1、设备防护缺失:破碎机、传送带转动部位未安装防护罩,或防护罩损坏后未及时修复,肢体易被卷入。紧急停止按钮失效,突发故障时无法快速停机。

2、维护保养不足:设备长期超负荷运行,轴承、齿轮等部件疲劳断裂,引发机械失控。润滑油未定期更换,导致设备过热起火或卡死。

3、违规操作:工人在设备运行时违规清理卡料、跨越传送带,或未执行“挂牌上锁”程序检修。新员工未经实操培训直接上岗,误触操作按钮。

三、高处坠落与物体打击

1、防护设施不完善:高处作业平台、走道未设置1.2米高护栏,或护栏焊接不牢固。安全网破损未更换,无法拦截坠落工具或碎石。

2、人为疏忽:工人未佩戴安全带(如嫌麻烦、认为“短时间作业无需防护”)。工具、物料随意堆放在平台边缘,受震动或风力影响坠落。

3、地质风险:开采面未按台阶式分层开采,形成陡峭临空面,岩体松动后引发落石。暴雨冲刷导致边坡表层土石滑落。

四、粉尘危害

1、除尘设备失效:破碎机、筛分机未安装布袋除尘器,或除尘器滤芯堵塞未清理,粉尘直接外溢。喷淋降尘系统水量不足,干式作业时粉尘浓度超标。

2、作业方式粗放:装载、转运石料时未采取密闭措施(如开放式卡车运输),扬尘扩散至全场。未定期清扫地面积尘,车辆碾压导致二次扬尘。

3、防护不足:工人使用普通棉布口罩而非KN95/N95级防尘口罩,无法过滤微米级矽尘。

五、运输事故

1、道路设计缺陷:矿区道路坡度超过15%,弯道半径过小,重载车辆易侧翻。路面未硬化,雨天泥泞导致轮胎打滑。

2、车辆管理失控:超载运输(如核载30吨车辆实载50吨),刹车系统过热失效。司机连续工作超12小时,疲劳驾驶引发反应迟缓。

3、信号与标识缺失:交叉路口无瞭望镜或限速标志,盲区易发碰撞。夜间作业照明不足,司机视野受限。

六、边坡坍塌

1、开采工艺错误:为追求效率垂直开采(坡度近90°),岩体应力失衡形成裂缝。未设置台阶式分层(每层高度超15米),整体稳定性差。

2、监测预警缺失:未安装边坡位移监测仪(如GPS测斜仪),无法及时发现岩体蠕变。暴雨前未加固边坡,雨水渗入裂隙后岩体自重增加,诱发滑坡。

3、排水系统失效:截水沟堵塞,雨水直接冲刷坡脚,降低抗滑力。

七、电气与火灾风险

1、线路老化:电缆绝缘层破损未更换,短路引发火灾。配电箱未接地,雷击时设备过载烧毁。

2、违规用电:工人私拉电线为设备供电,超负荷使用大功率电器。在粉尘区域使用非防爆电气设备,电火花引燃粉尘云。

八、管理层面的根本原因

1、安全投入不足:企业为降低成本,推迟设备更新、削减防护用品采购预算。

2、制度执行不力:虽有安全操作规程,但未通过奖惩机制监督落实,流于形式。

3、培训缺失:新员工仅接受口头安全教育,未进行应急演练和实操考核。

4、监管缺位:政府安监部门检查频次低,企业对隐患整改敷衍了事。

隐患成因的共性分析

1、技术层面:设备老化、工艺落后、防护装置缺失。

2、人为层面:安全意识淡薄、违规操作、培训不足。

3、管理层面:制度漏洞、监管松懈、重效益轻安全。

4、环境层面:自然条件(地质、天气)影响,未提前防控。

整改需对症下药:例如,针对爆破风险,需强化资质审核与爆破设计审查;针对粉尘,应强制使用除尘设备并配备专业防护用具。只有多维度分析原因,才能实现本质安全。