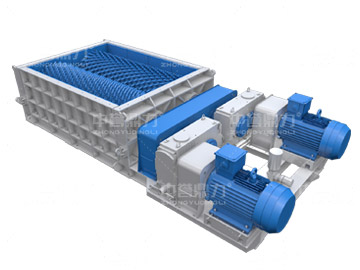

碎石厂节电方案

在不影响生产效率的情况下,可能需要通过对设备进行优化、生产工艺的改进、能源管理和政策等多方面着手,通过节电来减少成本提高利润。详细解答

详细解答

用电成本高是大多碎石厂都面临的一个问题,那么,在不影响生产效率的情况下,怎么通过节电来减少成本提高利润呢,可能需要通过对设备进行优化、生产工艺的改进、能源管理和政策等多方面着手,但又不能有大量资金投入,否则就是本末倒置了,所以本文总结了几点不需要大量资金投入,但又可以节省电费的措施。

一、碎石厂低成本节电方案

1、生产流程优化

-峰谷电价调度

成本:几乎零成本(仅需调整生产计划)。

效果:通过夜间谷段(低电价时段)集中运行高耗电设备(如破碎机),电费节省10-20%。

操作:与电网公司确认峰谷时段,调整班次或设备运行时间表。对于一些可以间断进行的生产流程,如矿石的预破碎、筛分等,应尽可能安排在低谷电价时段进行。这些工序虽然耗电量较大,但如果安排在低谷时段,可利用该时段较低的电价减少电费成本。

-减少设备空载运行

成本:低(加装简单传感器或人工巡检)。

效果:皮带机、破碎机空转时间减少后,节电5-10%。

操作:

人工巡检时及时关闭无负载设备,避免设备长时间闲置或低效运行,同时要尽量减少设备启停次数,减少能耗;

加装红外传感器+自动启停控制模块(单台设备改造成本约2000-5000元)。

-物料粒度预筛分

成本:低至中(利用现有筛分设备或增加简易筛网)。

效果:避免大块物料重复破碎,减少破碎机电耗5-10%。

操作:加强对矿石粒度的控制,避免过大矿石进入破碎机,增加破碎难度和能耗,可以在初级破碎前增加振动筛,筛除符合粒度要求的物料直接进入下一环节,避免无意义破碎。

2、设备维护与调整类

-定期设备维护

成本:低(仅需人工和基础工具)。

效果:清理电机散热孔、更换老化皮带/轴承,减少摩擦损耗,节电3-5%。

操作:制定月度维护计划(如润滑轴承、调整皮带张紧度),对设备进行检查、维护和保养,及时更换磨损部件。

-调整破碎机参数

成本:零成本(仅需优化操作参数)。

效果:合理设置排料口尺寸,避免过粉碎,节省5-8% 电耗。

操作:根据原料硬度和目标粒度,动态调整破碎机排料口。

3、辅助系统改造类

-照明系统LED化

成本:低(LED灯单价约 50-200元/盏,替换简单)。

效果:能耗减少 60-70%,寿命延长3倍,年节省电费数千元。

操作:优先替换高功率区域(如破碎车间、堆场)的钠灯。

-分区分控除尘系统

成本:中低(安装风阀或分区控制器,单系统约1万-3万元)。

效果:仅在粉尘产生点开启风机,节电20-30%。

案例:某厂通过分控改造,年节省除尘电费2万-5万元。

4、管理措施类

-建立能耗考核制度

成本:零成本(仅需制度设计)。

效果:通过奖惩机制激励员工节能,综合节电3-8%。

操作:设定班组吨石料电耗目标,节约部分按比例奖励,或者每月评选出一名“节能标兵”,奖励其金额的奖金,并在厂区公告栏公示其事迹,激发员工的节能积性。

-自然干燥替代电烘干

成本:零成本(利用露天场地)。

效果:雨季原料预干燥,减少烘干机电耗20-40%。

操作:规划原料堆放区,延长自然晾晒时间。

二、低成本措施对比

| 措施 | 单次改造成本 | 年节省电费 | 回本周期 |

| 峰谷电价调度 | 0元 | 5万-15万元 | 即时生效 |

| LED照明替换 | 0.5万-2万元 | 0.3万-1万元 | 0.5-2年 |

| 减少空载(人工控制) | 0元 | 1万-3万元 | 即时生效 |

| 设备定期维护 | 0.1万-0.5万元(人工) | 0.5万-2万元 | <1年 |

| 能耗考核制度 | 0元 | 1万-5万元 | 即时生效 |

三、实施优先级

1、零成本措施

峰谷电价调度、能耗考核制度、自然干燥。

2、千元级改造

LED照明替换、破碎机参数优化、人工控制空载。

3、万元级改造

分区分控除尘系统、简易预筛分设备加装。

四、注意事项

避免形式化:如能耗考核需与员工绩效挂钩,否则易流于表面。

逐步推进:优先实施零成本措施,见效后再追加低成本硬件改造。

政策利用:部分地区对LED改造、节能管理有补贴,可咨询当地经信部门。

低成本节电的是“管理优化+轻度硬件改造”,通过调整生产习惯、维护设备、替换高耗能灯具等,可实现10-20%综合节电率,且多数措施回本周期在1年以内。