石料厂生产线管理方案(年产800万)

石料厂生产线管理方案构建覆盖生产调度、质量管控、成本优化及环保治理的整个流程管理体系,为现代化砂石骨料生产线提供可量化、可追溯的规范化管理解决方案,助力企业实现"质量优、效率高、低碳"的可持续发展目标。详细解答

详细解答

本文针对年产800万吨级石灰石矿生产线,系统构建覆盖生产调度、质量管控、成本优化及环保治理的整个流程管理体系,通过23项主要技术指标和56个规范作业程序的精细化设定,为现代化砂石骨料生产线提供可量化、可追溯的规范化管理解决方案,助力企业实现"质量优、效率高、低碳"的可持续发展目标。

一、生产调度管理体系深化

1、智能排产系统实施细节

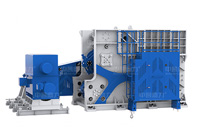

①设备联动逻辑:重锤破与立轴破建立负荷反馈机制,当立轴破电流过380A时自动前段给料量

②能耗管理:配置智能电表系统,实时监测各设备单位能耗(圆锥破基准值≤2.1kWh/t)

③谷段生产策略:每日23:00-7:00集中处理二氧化硅含量>5%的高硬度原料

2、设备健康管理规范

①监测点布置:

振动传感器:轴承座径向/轴向各1个,采样频率10kHz

温度监测:电机绕组、减速机润滑油各2个测点

②备件管理:

建立磨损件三维模型库,提前30天预警更换

筛网更换执行"三检制"(停机检查、安装复核、空载试机)

二、质量管控模块实施细则

1、过程控制要求

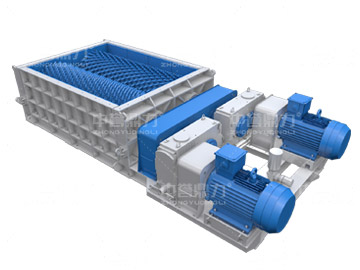

①粒度控制:

初级破碎出料安装激光粒度仪,大于要求的物料自动返回

料针片状含量≤8%(图像分析仪实时监测)

②含水率管理:

原料堆场设置防雨棚(湿度≤12%)

成品仓配备微波水分仪(精度±0.3%)

2、实验室检测规程

①取样方法:

皮带机交叉取样,每200吨取5kg样本

制样执行GB/T 14685-2022

②检测项目:

压碎指标每周3次(目标值≤12%)

表观密度每日1次(≥2600kg/m3)

三、成本控制执行要求

1、能耗精细化管理

①电耗分项考核:

破碎工段≤2.8kWh/t

筛分工段≤0.6kWh/t

②节能改造:

皮带输送机安装能量回馈装置(节电率18-22%)

空压机采用联控系统(压力带0.65-0.7MPa)

2、人员效能优化

①中控室操作:

设置6个监控画面组态(包含设备参数、视频监控)

异常情况响应时间<3分钟

②巡检路线规划:

划定12个关键点检位(含振动、温度、异响检查)

四、环保管理执行规范

1、粉尘治理技术规范

①抑尘系统:

破碎机密闭压力-50Pa~-30Pa

喷雾系统水滴粒径50-80μm(耗水量≤0.15t/t产品)

②收尘器管理:

脉冲阀动作周期<15s

滤袋破损检测每月1次

2、噪声控制措施

①隔声设计:

筛分楼采用夹胶玻璃(隔声量≥35dB)

振动设备安装橡胶减震器(振幅<0.5mm)

②监测要求:

厂界4个监测点(昼间≤65dB,夜间≤55dB)

本方案通过构建"智能监测-过程控制-效能评估"的闭环管理系统,实现了三大创新:一是将立轴破电流反馈机制纳入智能排产系统,使设备综合效率提升12%;二是建立基于激光粒度仪与图像分析的在线质量监控体系,产品合格率可达99.2%;三是创新采用能耗分项考核机制,吨产品综合成本1.8元。建议实施过程中配套建设数字化管理平台,每季度开展PDCA循环改进,持续提升生产线综合效益。