砂石厂生产线怎么提高产量?

提高砂石生产线产量,优先想到的是更换大型号的破碎设备,但成本也比较高,在不过多投入成本的前提下,可以通过设备技术改造、优化工艺流程、建立精细化管理体系等多项措施,来提升砂石厂生产线产量。详细解答

详细解答

提高砂石生产线产量,优先想到的是更换大型号的破碎设备,但成本也比较高,在不过多投入成本的前提下,做好生产现场管理,不仅见效时间短,又可以提升生产效率。针对不同项目的具体情况,本文列举了几种可以提升砂石厂生产线产量的措施。

砂石厂生产线怎么提高产量

一:设备性能提升与技术改造

1.设备增效方案

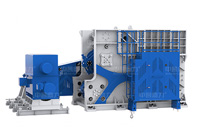

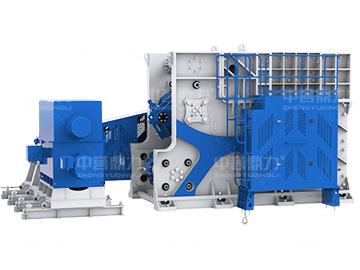

碎石机组:

升级驱动系统(如采用双电机配置),增强破碎处理能力;

对现有设备进行全面检查,优化破碎腔等关键部位,以提高设备的工艺和机械性能;

对于旧型号且设计产能受限的破碎机,可考虑升级,减少故障和停机时间,提高产量;

优化出料口尺寸大小,平衡破碎效率与返料的比例。

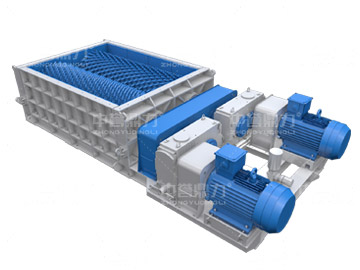

筛分单元:

对筛网实施动态监测机制(建议每200小时探伤检测),防范堵料引发的产能衰减。

2.物料输送系统升级

扩展传送带覆盖面积,比如可以将1000mm宽输送带升级到1400mm规格,提升单位时间运载量;

增设防滑条纹胶面,物料倾角临界值至15°以内。

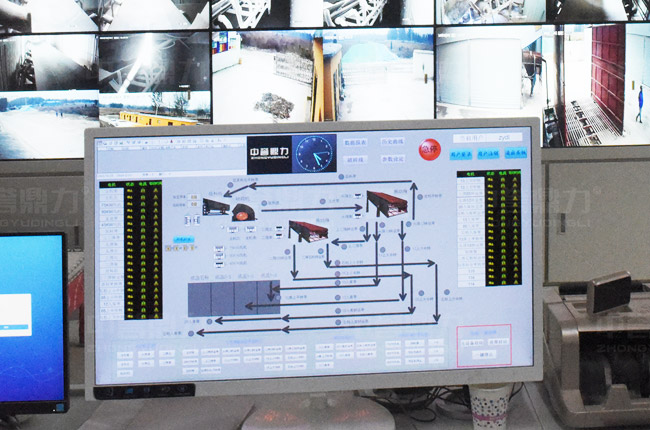

3.智能控制系统整合

部署DCS集散控制系统,实时采集设备负载、温升、振幅等参数,实现给料速率自适应调节。

二:生产流程优化方案

1.循环工艺设计

了解整个破碎回路的运行情况,构建闭环回料系统,不合格物料自动返回预处理环节,判断负荷作业和闲置产能所在工段,制定方案将负荷作业分配到有闲置产能的设备上,比如,若二段破碎机是破碎瓶颈,三段破碎机有闲置产能,可增大筛分设备孔径,使粗粒物料更快进入下一道工序;

2.工艺模式切换

针对低湿度原料实施无水化生产(取消水洗工序),缩短工艺链并能耗。

3.筛分环节优化

优化筛分工艺,配置四层分级筛分装置,合理调整筛网参数,如孔径大小、安装倾斜角、振幅、振动方向角等,同步产出多种粒径成品(如0-3mm、3-8mm、8-15mm、15-25mm),同时,做好筛网的维护和清理工作,减少堵孔现象,物料能够顺利通过筛分,提高整个生产线的处理能力。

4、设备作业顺序优化

注重砂石生产线的作业顺序,调整加料、生产步骤和节奏,合理控制皮带输送机送料速度,输送机输送物料的连续性,避免因输送机问题导致设备卡机或空载运行,造成设备损毁或资源浪费,从而控制石料加工质量,保持生产过程的协调统一。

三:精细化管理体系构建

1.设备全生命周期管理

预测性维护机制:建立设备维修保养档案(含500小时润滑保养、1500小时轴承探伤等);

敏捷响应体系:常用的易损件要有数量的库存,比如筛网、护板、锤头等,以便及时更换;

2.生产时间优化

延长日生产时间:推行三班倒制度,延长设备在一天中的运行时间;

低峰用电生产:合理规划耗设备运行时间,例如在晚上22:00到早上8:00电价波谷期间运行;

员工专项培训:定期组织操作人员参加培训课程和安全教育活动,提高其操作技能和安全意识,减少因人为操作不当导致的设备故障和生产事故。另外,开展设备状态监测和故障分析等专项培训,提升故障处理效率。

四:原料管控与能效提升

1.原料预处理

对物料进行预筛分,将物料中的铁块、石粉、杂物等无需破碎的提前筛分出来,既提升了生产效率,有提高了成品料的洁净度;

2.搭建能耗监测体系

对破碎、筛分、制砂、输送等环节用电量分别采集监控,并设定各工艺的能耗基准值,如果达到或者过该数值自动发出预警,以便及时采取措施;

五:智能化系统引进

1.精准调节

通过系统对各生产环节设备运行参数的监测,比如压力、温度、电流、振动频率等,判断设备是否处于比较好的运行状态,如有异常会发出预警,以便及时解决;

2.远程监控

管理人员和操作人员可以通过远程监控视频,实时查看生产线各设备运行状态,实现远程控制,不仅能提率,还可以及时调整生产策略,生产的连续性;

3.数据更科学

通过系统大量的收集和分析生产数据,可以帮助企业管理者真实了解生产过程中的优势和不足,进而制定更合理的生产计划和改进措施,提高生产效率和产能;

除上述几点之外,还可以通过提升输送带的速度、采用多条输送带并联、增加布料点、缩短物料运输距离和时间、提升员工积性等多项措施,来提高砂石生产线产量,这些措施在实际应用中都取得了不错的效果,具体需要做出哪些改进,可以根据资金状况和生产情况做出合理选择。